Dans le paysage industriel actuel, les serveurs OPC Classic (DA, AE, HDA) restent profondément ancrés dans des milliers d'usines et d'environnements de fabrication. Ces systèmes continuent de fonctionner de manière fiable, en grande partie grâce à la longévité des actifs industriels: les équipements tels que les API, les systèmes SCADA et les plateformes DCS sont conçus pour durer des décennies. Compte tenu de l'investissement initial important, du risque d'interruption de la production et de la complexité de la validation liée aux mises à niveau, les entreprises hésitent naturellement à remplacer ce qui fonctionne encore.

Bon nombre de ces systèmes ont été mis en œuvre avant l'apparition de l'OPC UA (l'OPC Classic a vu le jour à la fin des années 1990, tandis que l'OPC UA a été lancé en 2008), et même les appareils plus récents continuent souvent de prendre en charge l'OPC Classic afin d'assurer la rétrocompatibilité dans les environnements brownfield. Si les projets greenfield peuvent adopter l'OPC UA de manière native, la grande majorité des systèmes industriels restent brownfieldet nécessitent une intégration avec l'infrastructure existante.

Cependant, malgré sa prévalence, OPC Classic pose des défis d'intégration croissants à l'ère moderne :

⚠️ La dépendance à Windows via DCOM compliqueplateforme sécurisée etplateforme , en particulier entre les réseaux et les pare-feu.

Les failles de sécurité sont inhérentes à un protocole qui n'a jamais été conçu pour faire face aux menaces actuelles.

Les limites en matière d'évolutivité rendent OPC Classic inadapté aux architectures distribuées ou cloud.

Les spécifications distinctes (DA, AE, HDA) augmentent la complexité de l'intégration par rapport au modèle OPC UA unifié.

À mesure que les opérations industrielles évoluent vers cloud , la surveillance en temps réel et l'automatisation prédictive, l'impossibilité de connecter les anciens systèmes OPC Classic aux plateformes modernes devient un obstacle majeur.

Stratégie de transition : modernisation de la connectivité OPC Classic vers Snaplogic à l'aide d'OPC UA Wrapper

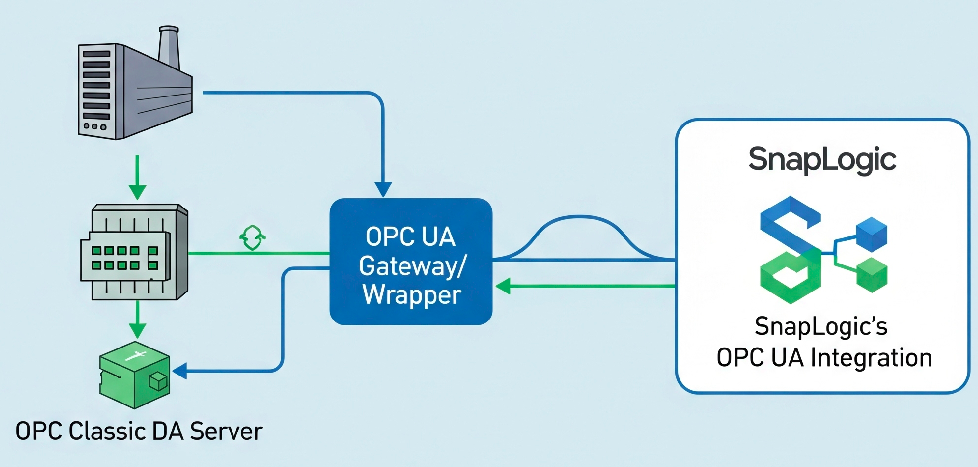

Si les serveurs OPC Classic (DA, AE, HDA) continuent de fonctionner de manière fiable dans les opérations industrielles, leur architecture liée à Windows et leur dépendance à DCOM les rendent incompatibles avec les plateformes d'intégration modernes cloud telles que SnapLogic. Pour combler cette lacune, plusieurs wrappers et passerelles OPC UA sont disponibles sur le marché, tels que :

Passerelle OPC UA Unified Automation (utilisée dans ce cas d'utilisation)

Enveloppe OPC UA Matricon

Enveloppe OPC UA Softing

Tunnelier OPC UA Kepware

Objets d'intégration Autres provenant de fournisseurs OEM ou de boîtes à outils open source

Ces wrappers agissent comme des ponts de protocole, exposant les données OPC Classic sous forme de points de terminaison OPC UA sécurisés et plateforme.

Dans notre configuration, nous avons utilisé lapasserelle OPC UA Unified Automationpour transformer les balises OPC DA simulées du serveur de simulation OPC au format OPC UA, que SnapLogic peut utiliser en mode natif.

Étape 1 : Installer et démarrer le serveur OPC Classic DA

Téléchargez et installez leserveur OPC Simulation DA.

Lancez le serveur et démarrez les nœuds de simulation comme suit :

Saw-toothed Waves.Real8Bucket Brigade.BooleanSquare Waves.Int2

Assurez-vous que le serveur fonctionne et que les balises sont mises à jour.

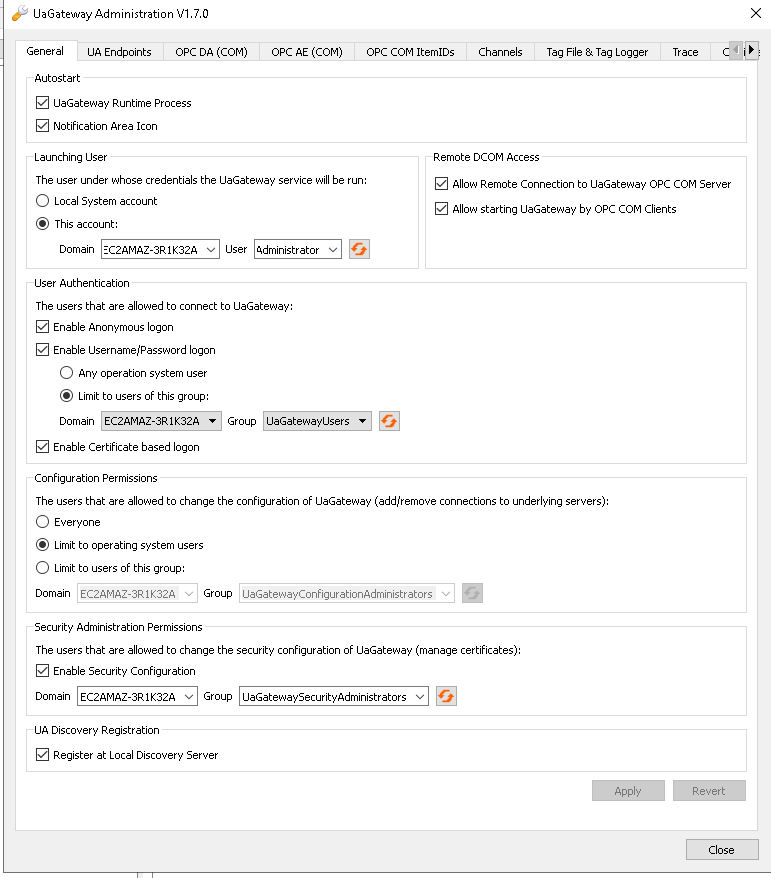

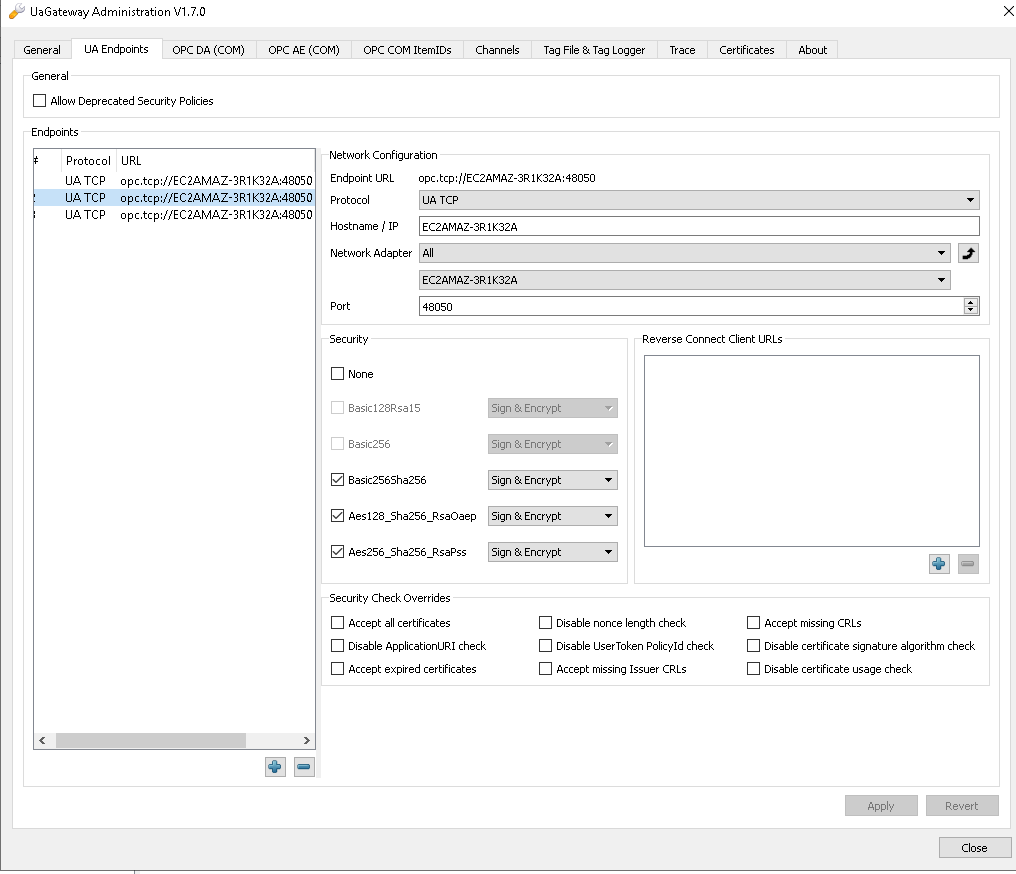

Étape 2 : Installer et configurer la passerelle OPC UA

Installez la passerelle OPC UA Unified Automation ou un autre wrapper sur la même machine ou sur une machine pouvant accéder au serveur OPC DA.

Lancez l'outil d'administration, définissez les détails du point de terminaison OPC UA et configurez l'authentification utilisateur.

Lancez l'outil de configuration.

Ajoutez une nouvelle connexion OPC COM DA Server.

- Recherchez le serveur DA enregistré (

OPC.Simulation). - Commencer le service UA Gateway.

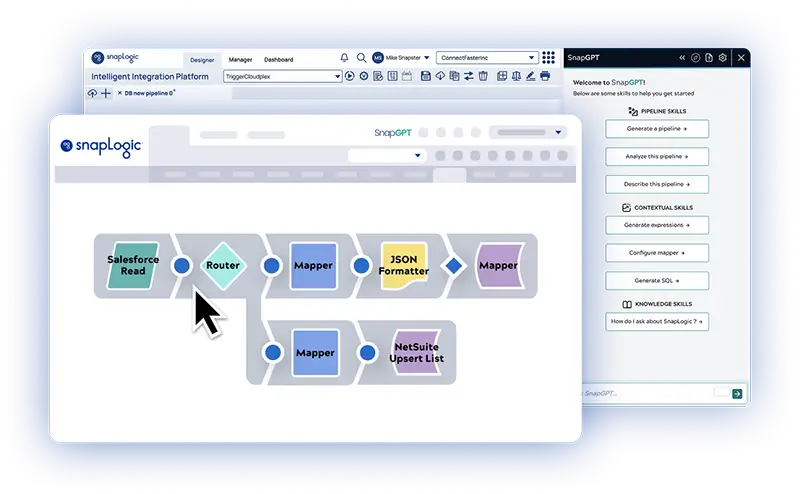

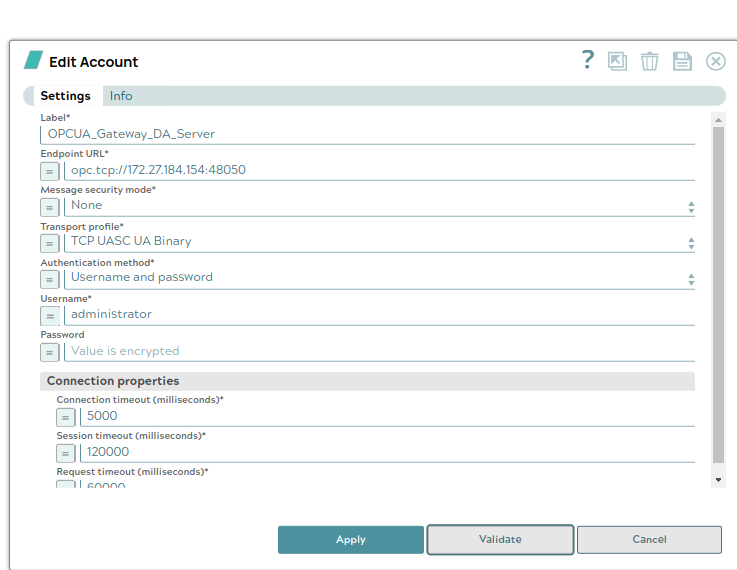

Étape 3 : Configurer SnapLogic – Connexion OPC UA

Dans SnapLogic Designer:

Faites glisser n'importe quel Snap OPC UA dans la zone de travail (par exemple, Parcourir, Lire).

Dans les paramètres du compte Snap, créez un nouveau compte OPC UA:

URL du point de terminaison :

opc.tcp://<UA-Gateway-IP>:<portAuthentification : conformément à la configuration utilisateur définie dans OPC UA Gateway

Enregistrez et validez le compte pour vous assurer que la connexion fonctionne correctement.

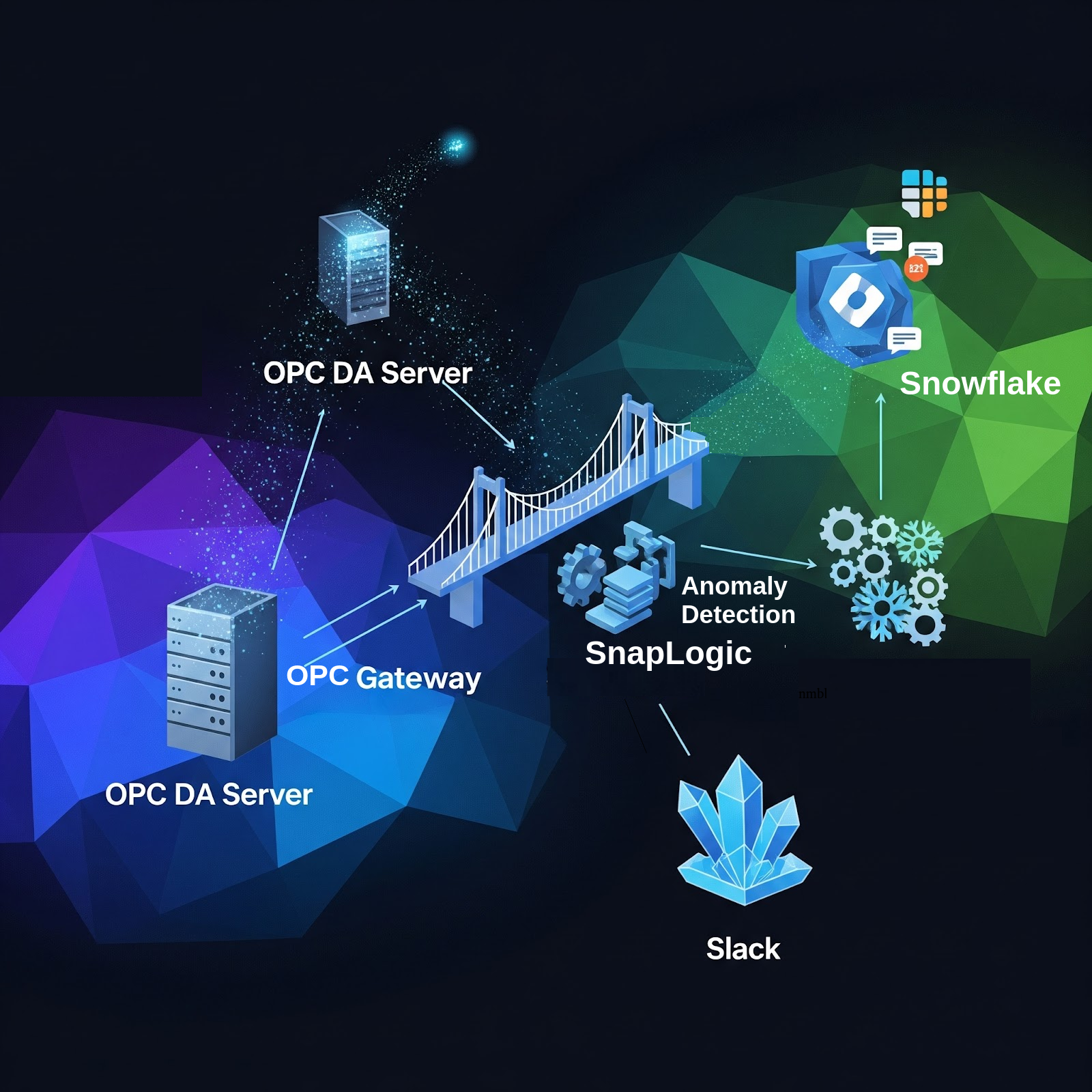

Cas d'utilisation : détection en temps réel des anomalies dans les signaux OPC DA à l'aide de SnapLogic

Vue d'ensemble

Dans de nombreux environnements d'automatisation industrielle, des formes d'onde en dents de scie sont utilisées pour simuler des signaux cycliques. Ces formes d'onde augmentent de manière linéaire et sont censées revenir à zéro une fois qu'elles ont atteint leur pic. Si la réinitialisation ne se produit pas dans le délai prévu, cela peut indiquer :

Un signal bloqué à l'état haut

Une réinitialisation retardée en raison d'une défaillance du contrôle

Ou même un flux de données corrompu

Notre objectif est de détecter le signal OPC DA : échec de réinitialisation de l'onde en dents de scie à l'aide de SnapLogic en temps réel.

Flux de travail :

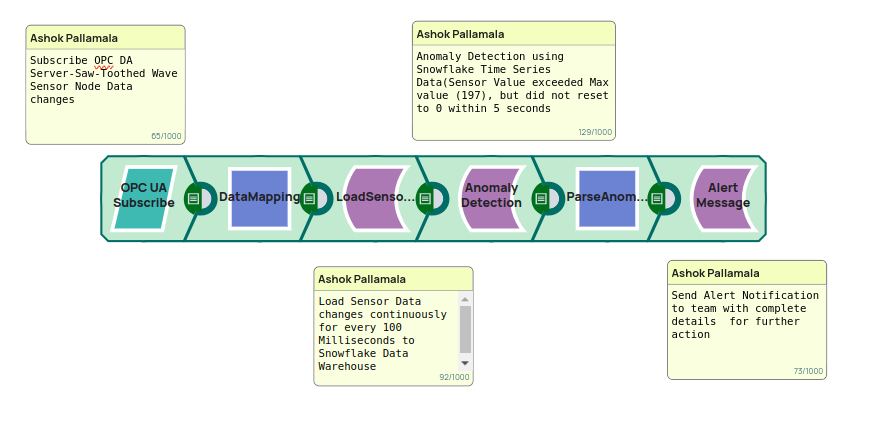

Pipeline Snaplogic :

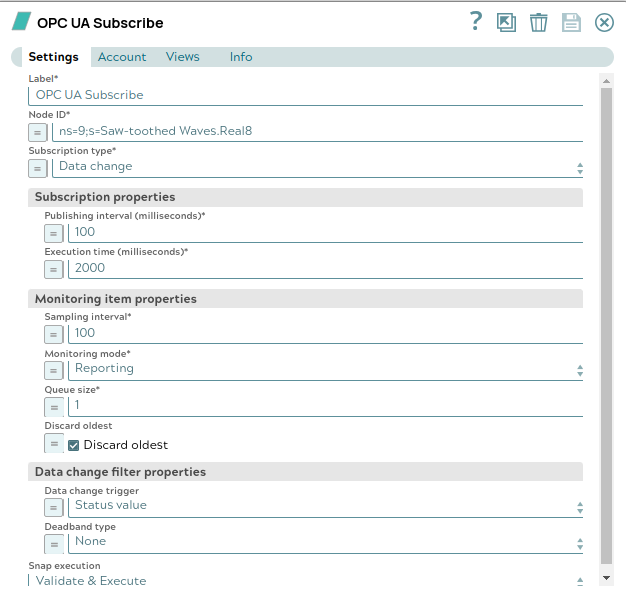

Étape 4 : Abonnement OPC UA

Abonné à

Saw-Toothed Waves.Real8nœud du serveur de simulation OPC DA.Intervalle de publication:

100 msIntervalle d'échantillonnage:

100 msDurée d'exécution:

-1(indéfini)Abonnement via SnapLogic OPC UA Subscribe Snap pour un flux de données continu en temps réel.

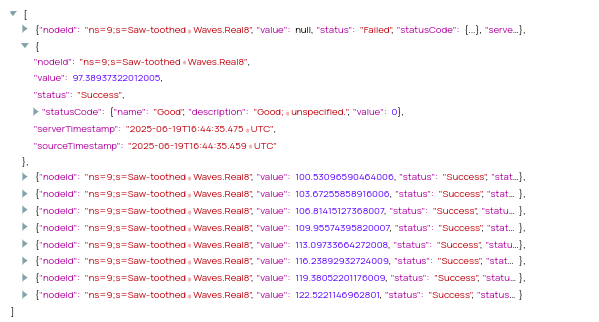

- Sortie du nœud :

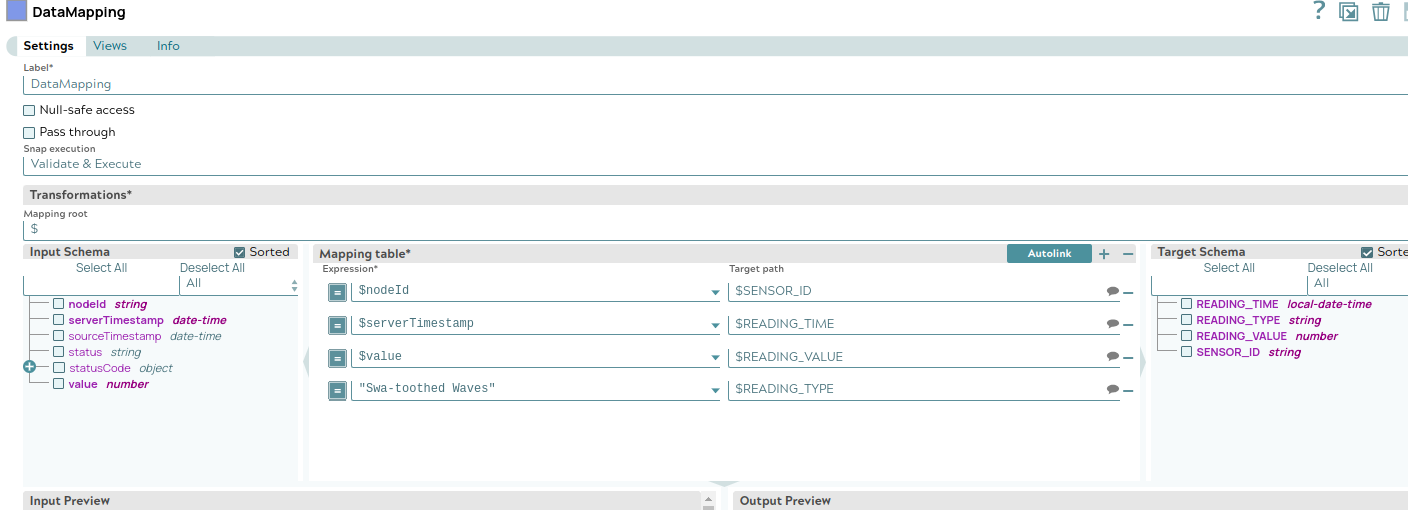

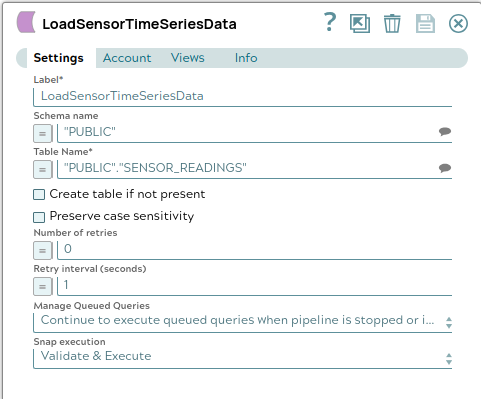

Étape 5 : Analyse et stockage des données

Analyse de chaque message de modification des données pour extraire :

Identifiant du nœud

Valeur du nœud

Horodatage du serveur

Chargement de données chronologiques structurées dans Snowflake Data Warehouse pour un traitement en aval

Étape 6 : Détection des anomalies dans les séries chronologiques

Mise en œuvre d'une requête de détection d'anomalies dans les séries chronologiques dans Snowflake afin d'identifier les échecs de réinitialisation dans les données de signaux OPC DA. La requête examine chaque lecture de valeur élevée et évalue si la réinitialisation attendue à zéro se produit dans les 5 secondes en fonction des écarts entre les horodatages.

- Logique d'anomalie :

Si la valeur d'un capteur dépasse la valeur maximale (197) et que la valeur suivante n'est pas 0 dans les 5 secondes, une anomalie est signalée.

Cela permet d'identifier les échecs de réinitialisation ou les blocages de signal dans le motif d'onde en dents de scie simulé.

SELECT *

FROM (

SELECT sensor_id, reading_time, reading_value,

LEAD(reading_value) OVER (...) AS next_value,

LEAD(reading_time) OVER (...) AS next_time

FROM sensor_readings

)

WHERE reading_value > 197

AND next_value != 0

AND DATEDIFF('second', reading_time, next_time) > 5;

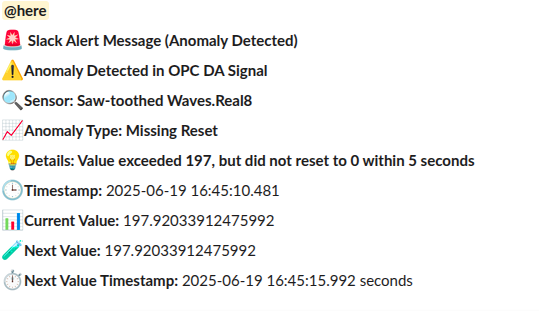

Étape 7 : Envoyer des alertes en temps réel via Slack

Notification Slack

Envoie une alerte formatée lorsqu'une anomalie est détectée.

Atteint instantanément les équipes DevOps/SCADA/Automatisation

Exemple de message d'alerte :

Conclusion

Les systèmes industriels traditionnels constituent toujours la colonne vertébrale de nombreuses opérations critiques, et ce pour une bonne raison. Leur fiabilité, leur longévité et leur intégration profonde dans les environnements de contrôle les rendent difficiles à remplacer. Cependant, l'intégration de ces systèmes OPC Classic (DA/AE/HDA) dans les plateformes de données modernes n'est plus facultative à l'ère de l'analyse en temps réel et de l'IIoT.

Cet article vous a montré comment :

Connectez les serveurs OPC DA à SnapLogic à l'aide de la passerelle OPC UA Unified Automation.

Surveillez en continu les données simulées des capteurs (par exemple,

Saw-Toothed Waves.Real8)Détectez les anomalies dans les données chronologiques à l'aide de Snowflake SQL.

Déclenchez des alertes Slack en temps réel pour informer les équipes opérationnelles.

✅ Le résultat est une modernisation peu coûteuse et non invasive qui tire parti de votre infrastructure existante tout en permettant :

Visibilité en temps réel

Détection intelligente des anomalies

Analyses évolutives cloud

- les workflows d'alerte exploitables